– Российская Федерация производит 11 % от мирового выпуска каучука и занимает 5-е место в рейтинге мировых мощностей. СИБУР, наряду с мировым лидером каучуковой отрасли Lanxess, производит наиболее широкую линейку видов каучука. В частности, только продукция Воронежсинтезкаучука представлена 17 видами каучуков, 5 видами термоэластопластов (ТЭПов), 16 видами латексов. Кроме нас, ТЭПы и латексы в России никто не производит.

– Каковы рынки сбыта и сферы применения Вашей продукции?

– Потребителями нашей продукции являются шинная промышленность, предприятия, выпускающие резиновые изделия. Воронежсинтезкаучук успешно сотрудничает с такими мировыми брендами, как «Мишлен», «Нокиан», «Бриджстоун», «Пирелли», отечественными производителями шин.

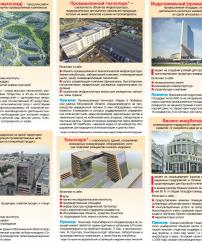

У ТЭПов есть несколько направлений применения. Например, они активно используются во многих современных видах кровельных материалов. Второе функциональное назначение – использование в качестве компонента верхних слоев асфальта. Это позволяет в определенной степени сохранить дорожное полотно, повысить качество дорог. Мы верим, что в ближайшем будущем основным потребителем наших ТЭПов будет именно сектор дорожного строительства. Для этого меняется нормативная база: меняются требования к проектированию дорог, в ГОСТы вводится использование новых компонентов. Уже сейчас ТЭПы используются на некоторых участках трассы М4, в Воронеже есть несколько улиц с таким дорожным покрытием.

– Каким образом Вам удается сохранить стабильность предприятия? Кажется, что экономические трудности последних лет его как будто и не коснулись?

– Если говорить о каучуковом бизнесе, то тут можно выделить три составляющих успеха: откуда берем сырье, насколько эффективно его перерабатываем в готовый продукт и насколько благоприятна конъюнктура рынка. Со стороны первого мы относительно защищены, потому что сырье мы получаем от других подразделений в составе холдинга, хотя и по конкурентным ценам. Стабильность достигается, в частности, за счет того, что мы входим в состав вертикально интегрированной компании. В кризисный 2009 год каучуковый бизнес немного «просел», но благодаря мощной поддержке всего холдинга в целом мы сохранили стабильность. Что касается рынка, то он изменчив и цикличен, но пока нам удается конкурировать.

– За счет чего?

– Здесь есть ряд направлений, которыми мы активно занимаемся. Первое – мы наращиваем производственные мощности, вводим на рынок новые продукты, отвечающие требованиям наших потребителей. Например, мы реализуем инвестиционный проект стоимостью несколько миллиардов рублей – новое производство термоэластопластов мощностью 50 тысяч тонн в год. Другое важное для нас событие: пуск новой установки воздухоразделения в октябре.

| На заводе Воронежсинтезкаучук работает собственный Центр развития рабочих: опытные сотрудники выступают в качестве наставников для молодых, работает программа по повышению квалификации |

– Все это приводит к повышению эффективности?

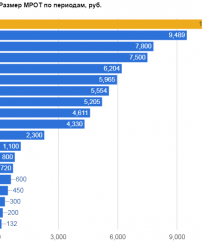

– Как оценивать эффективность? Мы для себя выработали такие параметры, как рост производительности труда. Она измеряется либо в тоннах на человека, либо в рублях на человека. За последние три года производительность труда заметно выросла. Наши усилия дают определенный результат. Понятно, это должно идти во благо наших работников, поэтому заметно выросли и зарплаты – сейчас они выше средних по области и городу. При этом нам удалось сохранить весь социальный пакет и льготы. У нас функционирует профсоюз, все обязательства в виде коллективных договоров мы выполняем, и это также создает определенную мотивацию для работников, которые к нам приходят.

– А много ли на завод приходит молодежи, каким образом привлекаете молодые кадры?

– Не так давно мы проводили анализ: кто может прийти работать на химическое производство, какие вузы готовят кадры, кто потенциально может придти в эти вузы и как часто школьники выбирают химию как базовый предмет. Мы поняли, что, если в этот процесс не вмешаться, то к 2017–2020 году в вузы на химический профиль и соответственно на предприятия может не прийти ни одного человека. Поэтому мы уже сегодня работаем с вузами и даже со школами, где есть химические классы. У нас действуют программы взаимодействия с Воронежским государственным университетом инженерных технологией и общеобразовательной школой №67.У предприятия, я считаю, есть будущее, есть перспектива именно потому, что все-таки что-то меняется и молодежь приходит на завод. У меня есть мысли по поводу того, почему это происходит. Если интересно, могу поделиться.

– Да, пожалуйста.

– Мы пережили период, когда молодежь, поддержав переход к рыночной экономике, ринулась в коммерсанты. Каждый молодой человек хотел быть генеральным директором отдельно стоящего ларька на каком-нибудь рынке. Поэтому все стремились получить экономическое или юридическое образование, чтобы соответствовать тому периоду времени. Это, наверное, не плохо, но в то же время вся экономика страны держится не только на торговых взаимоотношениях, все-таки основу составляет нечто иное. Нас многие обвиняют, что Россия сырьевая страна, но в последние, может, лет 10 мы переориентировались и развиваем другие отрасли.

| «Мы живем в условиях рынка – что до вступления в ВТО, что после. Мы конкурентоспособны» |

– Виктор Александрович, мы коснулись многих аспектов работы ВСК, кроме экологического. Расскажите, как на заводе обстоят дела с экологией и оранной окружающей среды?

– Одно из немногих в Воронеже наше предприятие сохранилось в черте города, а специфика производства говорит о том, что мы должны активно заниматься экологией: вокруг нас люди. Благодаря поддержке холдинга СИБУР мы провели ряд мероприятий, направленных на улучшение экологии, например, построили собственные очистные сооружения, инвестировав в этот проект около миллиарда рублей. Сегодня наши сточные воды соответствуют требованиям, предъявляемым к водам рыбхозназначения. Второй вопрос, связанный с экологией, это воздушные выбросы. Мы пересмотрели несколько концепций, изменили технологию и отказались от выпуска некоторых видов продукции, например, нитридных каучуков. Следующий момент: новая установка воздухоразделения не предусматривает промышленного использования выделяемого кислорода. Что это значит: воздух мы разделяем на несколько компонентов. Одну часть используем в качестве технологического воздуха (азот и другие составляющие). А еще одна часть – кислород – обратно, в атмосферу. По подсчетам наших специалистов, объем кислорода, который мы сбрасываем в атмосферу, соответствует тому, который вырабатывают лесные насаждения площадью 2–3 гектара. Мне кажется, что с нашей стороны это также шаг в сторону улучшения экологической ситуации. Кроме того, мы активно участвуем в жизни города, проводим экологические акции. Последняя общегородская акция (уборка прибрежной зоны Воронежского водохранилища в районе ДК им. Кирова – «ГЧ») прошла буквально в конце прошлого месяца при активном участии молодежи.

– В завершение нашей беседы, возможно, Вы хотели бы что-то сказать своим коллегам и нашим читателям по поводу столь знаменательной для предприятия даты – 80-летнего юбилея?

– С одной стороны, кажется, что 80 лет – это уже много, солидный возраст. С другой – я считаю, что для промышленного предприятия, которое развивается, занимается всем тем, о чем мы сегодня говорили, это ранняя молодость. Наш завод не стареет, не дряхлеет, а все более привлекательно выглядит. У него есть героическое прошлое: наши отцы и деды заложили его фундамент, в тяжелые военные и послевоенные годы восстанавливали предприятие. У нас есть такое славное настоящее: на заводе работает несколько поколений людей, которые продолжают создавать и развивать его. Ну, и та молодежь, которая приходит – это, наверное, наше будущее. То есть был завод, есть и будет! Это первое, о чем я хотел сказать. Второе – я благодарен судьбе, что на какой-то период времени она связала мою трудовую деятельность именно с заводом СК и именно в Воронеже. Это – мое личное отношение.

Что можно пожелать… Безусловно, ветеранам завода и его работникам, прежде всего, здоровья, благополучия, удачи и счастья!

Воронежская производственная площадка является экспортно ориентированной: 60 % продукции идет на экспорт, 40 % – на внутренний рынок.

2600 человек – такова на сегодня численность персонала завода ВСК. 660 миллионов рублей составила общая сумма налоговых отчислений, в том числе пенсионных, которые поступили по итогам прошлого года во все уровни бюджета – федеральный, региональный и городской.

Мощность комплекса ТЭП-50, строительство которого ведется на площадке «Воронежсинтезкаучука», составит 50 тысяч тонн продукции в год. Бутадиен-стирольные тэрмоэластопласты, которые будут выпускаться здесь, используются при производстве полимерно-битумных вяжущих (ПБВ) – одного из элементов верхнего слоя асфальта. Применение ПБВ увеличивает межремонтный срок службы асфальтобетонного покрытия с 3–4 лет до 7–10 лет, значительно повышается трещиностойкость, теплостойкость, сдвигоустойчивость, водо- и морозостойкость дорожного полотна.

Программа «Бизнес для экологии», которая реализуется в Воронеже силами холдинга СИБУР, включает три акции: благоустройство Ботанического сада ВГУ, уборка прибрежной зоны Воронежского водохранилища и высадка именной сиреневой аллеи на Ленинском проспекте. На сегодня нереализованной осталась только акция по высадке сирени, она состоится в октябре.